Avantages du produit

1. La combinaison des technologies européennes matures et de la production nationale de haut niveau fait de notre système le meilleur rapport performance-prix.

2. La structure entièrement fermée et modulaire rend la disposition compacte, ce qui entraîne une forte réduction du temps d'installation.

3. Le système de contrôle de fonctionnement régulier va du système entièrement automatique au manuel, répondant aux besoins des clients pour divers systèmes.

4. En utilisant un logiciel de conception 3D, des dessins détaillés peuvent être fournis pour les installations facilitées par les clients.

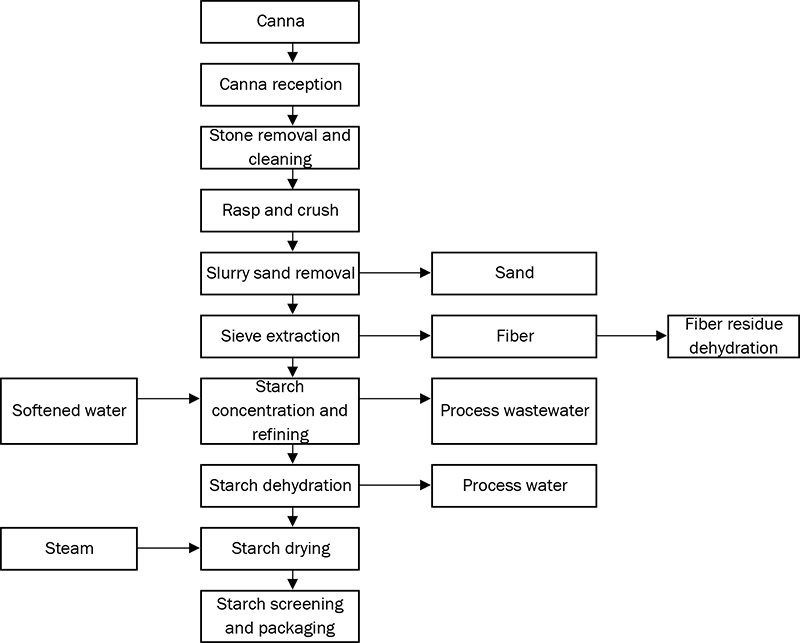

Organigramme du système

Description du processus

1. Unité de réception des matières premières

Le canna acquis est d'abord stocké dans le réservoir de stockage de canna. À côté du fossé d'écoulement au fond de l'étang de canna, une conduite d'eau de rinçage est pré-installée, et la base du canon à eau de rinçage est installée sur le tuyau selon un certain intervalle, et le canon à eau de rinçage est installé sur le base. La conduite d'eau de rinçage est connectée à la pompe à eaux usées sortant du réservoir d'eau en circulation, et l'eau en circulation est pompée dans le pistolet à eau de rinçage à travers la pompe à eaux usées, et le canna dans la piscine est rincé avec le pistolet à eau de rinçage. La canna et l'eau s'écoulent dans l'atelier par le canal d'écoulement.

Précautions particulières : Avant le rinçage, les gros morceaux de canna doivent être décomposés manuellement pour faciliter l'écoulement et le pompage, sinon il est facile de bloquer le canal d'écoulement.

2. Unité de transport hydraulique

Le but principal de cette unité est de transporter le canna dans le réservoir de stockage de canna dans la machine à laver à palettes par énergie hydraulique. Pendant le processus de transport, le canna taro est continuellement roulé et frotté dans le flux d'eau, ce qui peut décoller le sol adhérant au canna taro, ce qui a un bon effet nettoyant.

Lors de la production d'amidon, la plaque de couverture du canal d'écoulement près de l'extrémité de sortie du réservoir de stockage de canna est soulevée et l'eau de rinçage est pompée depuis l'autre extrémité du canal d'écoulement. Le canna est rincé avec un pistolet à eau et le canna est uniformément introduit dans la grille de déshydratation le long du bac d'écoulement avec le débit d'eau. Il y a un robinet-vanne à l'extrémité de sortie du réservoir d'écoulement du bassin. En ajustant l'ouverture de la vanne, le rapport de canna et d'eau dans l'ensemble du réservoir d'écoulement peut être contrôlé et il peut être transporté uniformément dans l'atelier.

La douceur, la forme et la pente du bac d'écoulement jouent un rôle crucial dans l'écoulement du canna. Le fond de la cuve d'écoulement que nous avons conçu est semi-circulaire et la pente est raisonnable, ce qui peut bien transporter le canna dans le convoyeur à bande de l'atelier.

3. Unité de nettoyage et de concassage

Le canna transporté avec le flux d'eau est filtré par la grille de déshydratation pour filtrer l'eau de rinçage, puis entre directement dans le convoyeur à bande à chicanes.

Le canna taro transporté depuis le convoyeur à bande à déflecteur entre directement dans un ensemble de machines de nettoyage à palettes de série à deux étages pour nettoyer soigneusement le canna taro, éliminer le sable résiduel et la peau cassée, et s'assurer que les matières premières entrant dans la section de classement et de broyage sont propres. Dans la machine de nettoyage de premier étage, une partie des eaux usées du procédé (eau de débordement du cyclone) peut éventuellement être ajoutée pour réduire la consommation d'eau ; s'il n'y a pas de pénurie de ressources en eau locales, il est préférable d'ajouter de l'eau propre. La fonction principale de la partie avant de la machine à laver est de tremper complètement les matières premières, de sorte que le canna soit éliminé par friction et agitation mutuelles. Les matières premières sont envoyées au réservoir d'eau propre du niveau suivant à travers les réservoirs d'eau dans différentes zones, et l'eau de lavage propre est ajoutée à la machine à laver derrière, afin que le canna soit nettoyé par la méthode de nettoyage à contre-courant. Les matières premières nettoyées sont transportées vers la bande transporteuse avec un grand angle d'inclinaison. Le sable et les impuretés du nettoyage doivent être évacués régulièrement.

Une fois que le canna lavé est sorti de la machine à laver à palettes, il entre dans une machine à laver à pulvérisation à tambour. Les matériaux sont frottés les uns contre les autres dans le tambour et l'eau douce est pulvérisée sur le canna sous une certaine pression, ce qui évacue davantage l'eau sale à la surface du canna. Enfin, le canna propre est envoyé au broyeur sur l'entrepôt de stockage temporaire de canna à travers le convoyeur à bande pulvérisé, et le gros canna est coupé en petits morceaux par le broyeur. Les petits morceaux de canna sont directement stockés dans l'entrepôt de stockage temporaire de canna. Les bacs à cannabis sont généralement conçus pour stocker une à deux heures de volume.

4. Unité de pompage de remplissage

L'unité de classement est le lien le plus important affectant le taux d'extraction de l'amidon de canna. La machine de classement à haut rendement peut libérer complètement les granules d'amidon dans les cellules de canna et garantir que la teneur en amidon lié dans le résidu est réduite au minimum.

Un orifice de décharge spécialement conçu est connecté sous le silo à canna, et l'orifice de décharge est connecté à une vis d'alimentation à vitesse réglable. La vis d'alimentation a trois sorties, deux orifices de filtre et un orifice de trop-plein. Il y a un court-circuit avec une soupape à clapet entre le filtre et la vis d'alimentation. Lorsque le système veut alimenter, ouvrez d'abord la vanne à clapet sur la fraise à limer, puis ajustez la fréquence de la vis d'alimentation selon les besoins et démarrez la vis d'alimentation pour commencer l'alimentation. La pulpe de canna déposée est pompée dans l'unité de dessablage avec une pompe à tige unique.

La machine de classement en acier inoxydable spécialement conçue est très facile à utiliser. Le système de serrage compact de la lime garantit que la lime travaille dans la meilleure position. Le chargement et le déchargement du fichier sont très simples et peuvent être effectués par des personnes ordinaires sans utiliser d'outils spéciaux. Le tamis en acier inoxydable est une construction monobloc et peut être remplacé sans outils, ce qui permet au filtre d'atteindre une efficacité et un rendement en amidon maximum. La distance entre la lime et le bloc fixe est de 1 à 2 mm pour assurer une plus grande efficacité de classement. La capacité de toute la ligne peut être ajustée au moyen d'une vis d'alimentation à vitesse réglable.

Instructions spéciales: Afin de traiter le canna, la machine à limer dont nous sommes équipés est une machine à limer robuste et la barre de lime est épaissie avec des dents larges, spécialement utilisées pour le traitement des matériaux à fibres grossières.

5. Unité de dessablage cyclone

La pulpe de canna obtenue par limage est pompée dans un cyclone de dessablage par une pompe monotige. Le matériau avec une certaine pression entre dans le cyclone de dessablage le long de la direction tangentielle. Dans le cyclone, la pulpe de canna tourne à grande vitesse, l'amidon en phase légère et les résidus de canna débordent par le haut et le sable en phase lourde est évacué par le bas. Il y a un réservoir d'accumulation de sable sous le tube de turbulence en céramique. Le réservoir d'accumulation de sable est relié à de l'eau de lavage à contre-courant sous pression pour garantir que l'amidon ne sera pas perdu par l'orifice d'écoulement inférieur, et les particules de sable déchargées sont régulièrement déchargées par deux vannes d'airbag.

Nous utilisons un tube tourbillonnant en céramique spécialement fabriqué pour plus de durabilité, et la valve de coussin gonflable de conception unique peut décharger automatiquement et régulièrement le sable.

6. Extraction centrifuge

L'extraction centrifuge est une autre unité clé de toute la chaîne de production qui affecte le rendement en amidon de canna. Un bon tamis centrifuge et un bon processus peuvent extraire l'amidon libre qui est cassé des cellules de canna.

L'unité d'extraction est un groupe de tamis centrifuges composé de trois tamis centrifuges, chacun étant équipé d'une pompe à fibres et d'une pompe anti-mousse. La pulpe de canna du dessableur entre dans le tamis d'extraction de la première étape. Sous la force centrifuge de la rotation à grande vitesse du panier de tamis, l'amidon traverse le tamis et les scories restent à la surface du panier de tamis et sont rejetées. Il y a une certaine pression d'eau de rinçage à l'avant du panier de tamisage à tout moment, qui est pulvérisée à partir de la buse pour faire rouler le laitier en continu, de sorte que l'amidon dans le laitier puisse être complètement séparé. L'arrière du panier de tamis est également conçu avec de l'eau de rinçage, mais l'eau de rinçage à l'arrière est régulièrement activée pour s'assurer que la pectine et les scories ne bloquent pas le tamis. Le lait d'amidon est pompé vers la station cyclone pour être lavé à travers la pompe anti-mousse, et le laitier est pompé vers le tamis centrifuge de deuxième étage à travers la pompe à fibres. Le laitier contenant une certaine quantité d'amidon extraira davantage l'amidon dans le tamis centrifuge de deuxième étage, l'eau contenant de l'amidon entrera dans l'eau de traitement du système d'extraction à travers la pompe anti-mousse et le laitier continuera à être pompé vers le troisième. écran d'extraction de l'étape à travers la pompe à fibres. De même, le crible d'extraction de troisième étage effectue toujours l'extraction de l'amidon, la taille inférieure pénètre toujours dans l'eau de traitement de l'unité d'extraction et le laitier est pompé vers l'unité de déshydratation du laitier. Le laitier contenant une certaine quantité d'amidon extraira davantage l'amidon dans le tamis centrifuge de deuxième étage, l'eau contenant de l'amidon entrera dans l'eau de traitement du système d'extraction à travers la pompe anti-mousse et le laitier continuera à être pompé vers le troisième. écran d'extraction de l'étape à travers la pompe à fibres. De même, le crible d'extraction de troisième étage effectue toujours l'extraction de l'amidon, la taille inférieure pénètre toujours dans l'eau de traitement de l'unité d'extraction et le laitier est pompé vers l'unité de déshydratation du laitier. Le laitier contenant une certaine quantité d'amidon extraira davantage l'amidon dans le tamis centrifuge de deuxième étage, l'eau contenant de l'amidon entrera dans l'eau de traitement du système d'extraction à travers la pompe anti-mousse et le laitier continuera à être pompé vers le troisième. écran d'extraction de l'étape à travers la pompe à fibres. De même, le crible d'extraction de troisième étage effectue toujours l'extraction de l'amidon, la taille inférieure pénètre toujours dans l'eau de traitement de l'unité d'extraction et le laitier est pompé vers l'unité de déshydratation du laitier.

Le groupe de tamis centrifuges en série à trois étages peut garantir que tout l'amidon libre est collecté dans le système d'extraction, de sorte que le résidu ne contienne pas d'amidon libre, ce qui garantit pleinement le taux d'extraction de l'amidon. La conception unique du processus et les excellentes performances de l'équipement garantissent que nous pouvons extraire complètement l'amidon libre des scories.

7. Déshydratation des scories

Le laitier pompé de l'unité d'extraction est déshydraté par un tamis centrifuge, qui fonctionne sur le même principe que le tamis d'extraction. Le laitier est finalement transporté hors de l'atelier via un convoyeur à vis, tandis que l'eau du laitier retourne toujours dans le système d'eau de traitement de l'unité d'extraction.

8. Concentré et raffiné

Le raffinage par concentration est l'unité la plus importante de toute la chaîne de production et la qualité de l'amidon est entièrement garantie dans l'unité de raffinage par cyclone. Les impuretés dans la suspension d'amidon sont complètement éliminées par des méthodes physiques, de sorte qu'elles n'affectent pas la qualité des produits à base d'amidon.

La suspension d'amidon du tamis centrifuge de premier étage entre dans l'unité de lavage à cyclone concentré à 16 étages, et l'eau de traitement est pompée de l'autre extrémité de la station de cyclone pour laver l'amidon à contre-courant. L'ensemble de la station cyclone peut être divisé en trois parties. Tout d'abord, la bouillie d'amidon est déshydratée et concentrée à travers la station de cyclone concentré. Le lait d'amidon concentré entre dans l'unité de lavage en 13 étapes et le liquide cellulaire du trop-plein entre dans le cyclone de récupération en deux étapes. La station d'écoulement récupère l'amidon qu'elle contient. La plupart des déchets liquides débordant de la station cyclone contenant une grande quantité d'impuretés de fibres sont directement évacués, et une petite partie pénètre encore dans le système d'eau de traitement de l'unité d'extraction.

L'eau de traitement propre est ajoutée à partir de la dernière étape de la station cyclone, mélangée avec le lait d'amidon pour le lavage, puis le trop-plein est mélangé avec l'étape précédente de lait d'amidon pour le lavage et la séparation. De cette manière, le lavage à contre-courant de la première étape fait que les fibres et les fluides cellulaires s'évacuent avec l'eau. Station Tourbillon. Le lavage à treize niveaux peut assurer l'effet de lavage de la station cyclone, mieux éliminer les impuretés telles que les fibres et les protéines contenues dans le lait d'amidon et garantir qu'il n'y a pas d'impuretés dans le lait d'amidon sortant de la station cyclone. De cette manière, on peut s'assurer que tous les indicateurs de l'amidon produit répondent aux normes.

9. Déshydratation sous vide

La teneur en eau du lait d'amidon sortant de la station cyclone est trop importante pour être séchée directement, il est donc nécessaire de déshydrater d'abord le lait d'amidon, de sorte que la teneur en eau de l'amidon soit d'environ 40 %.

Le lait d'amidon est pompé du réservoir de stockage temporaire de lait d'amidon vers le réservoir du déshydrateur sous vide avec une pompe à amidon, et une conduite d'eau est connectée au pipeline de lait d'amidon, et le lait d'amidon est dilué à une certaine concentration avec de l'eau de traitement. La pompe à vide crée une pression négative dans le tambour à vide. Lorsque l'émulsion d'amidon est en contact avec le tambour à vide, la suspension d'amidon est aspirée à la surface du tambour, le filtrat est aspiré dans le réservoir de séparation de filtrat et pompé par la pompe à filtrat, et le gâteau de filtration est gratté par un grattoir, et transportez-le dans la trémie d'alimentation du sécheur à flux d'air avec une bande transporteuse de qualité alimentaire.

Notre déshydrateur sous vide a d'excellentes performances, un fonctionnement simple et stable, et la teneur en humidité de l'amidon après déshydratation est très faible, ce qui réduit considérablement la consommation d'énergie du séchage à l'air ultérieur.

10. Séchage à l'air

Le séchoir à air sèche en outre l'amidon déshydraté jusqu'à la teneur en humidité requise pour l'amidon commercial. L'air est chauffé à la température requise par l'échangeur de chaleur à travers le tamis filtrant, et l'air chaud est aspiré dans le séchoir par le ventilateur à tirage induit. L'amidon déshydraté est transporté vers la vis d'alimentation avec une trémie, et est transporté vers l'orifice d'alimentation du sécheur à flux d'air à travers la vis. L'amidon pénètre dans le séparateur à cyclone le long du conduit d'air avec l'air chaud dans le sécheur à flux d'air, et l'amidon séché pénètre dans le séparateur à cyclone. Le séparateur à cyclone est séparé de l'air et l'air humide est évacué par le ventilateur à tirage induit après avoir quitté le séparateur à cyclone. L'amidon entre dans l'entrepôt de produits finis par le dispositif d'arrêt d'air sous le séparateur à cyclone.

11. Stockage de criblage

L'amidon est vissé dans le tamis vibrant à travers l'entrepôt de produits finis, et le tamis vibrant tamise et classe l'amidon séché pour éliminer les particules gélatinisées et grossières dans l'amidon raffiné, de sorte que la finesse de l'amidon fini puisse répondre à la norme.

12. Peser l'emballage

L'amidon tamisé est conditionné en sacs de 25 kg.

un service en ligne

un service en lignenumériser vers wechat :